作者:保罗·奇弗斯

爆炸预测是一项棘手的业务。变数很多,总有未知数。实现理想的碎片化对于控制许多操作的成本至关重要。

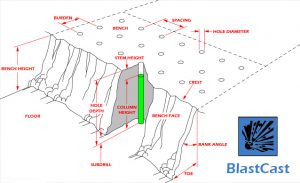

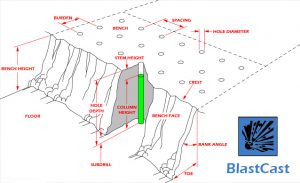

BlastCast 是最近作为 WipWare 备受推崇的 WipFrag 软件的免费增强而推出的爆炸碎片预测模块,它是另一种帮助客户解决碎片问题的工具。 Blast Cast 与 WipFrag 数据结合使用,可帮助您预测碎片并将碎片向所需方向移动。

您首先输入特定爆炸的参数。 BlastCast 将在粒度分布图中预测产生的碎片。下一步是使用 WipFrag 软件测量产生的碎片以确定实际碎片。将结果拖入 BlastCast 窗口,将实际碎片叠加到预测碎片上。现在您可以调整 Rock Factor 滑块,将预测曲线移向实际碎裂曲线。

校准模型后,您可以使用其他爆炸参数滑块进行试验,以查看更改间距可能会如何影响碎片或其他情况。您使用 BlastCast 的次数越多,它就越准确。

BlastCast 模块中各种滑块的解释如下:

默认情况下,BlastCast 接受在 WipFrag 输出选项中设置的任何大小类。

公制/英制单选按钮: 选择首选的测量单位。

KCO 模型 – Kuz-Ram 模型单选按钮: 在基于 Swebrec 函数的包含三个参数 xmax、x50 和 xB 的 KCO 模型 (Kuznetsov-Cunningham-Ouchterlony) 或包含两个参数 xc 和 N 的 Kuz-Ram 模型 (Kuznetsov-Ramler) 之间进行选择罗辛-拉姆勒函数。

爆炸值复选框: 大部分时间离开。锁定界面的顶部。取消选中时会锁定界面的底部。

负担: 钻孔与工作面之间的距离。

间距: 钻孔排之间的距离。

直径: 钻孔直径。

钻孔精度: 通常是钻井设备的功能;考虑曲折、转弯和偏转。通常是一个相对较低的数字并且通常是恒定的。

工作台高度: 工作台或面部高度。

密度:从炸药制造商的 Blasters 表/指南中获得规格 (gm/cc)。

岩石因素:最难确定的因素;包括绑定在一起的 6 或 7 个参数,包括弹性和原位关节平面的模块。

相对重量强度:表示炸药与标准 ANFO 相关的威力,相对重量强度为 1.00。从炸药制造商处获取规格。

作者:保罗·奇弗斯

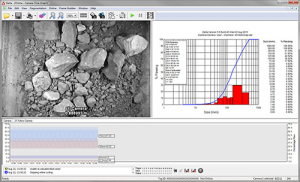

光分析系统数据可用于过程控制或无需校准即可跟踪相对变化。但是,如果您的目标是取代手动筛分,则需要进行校准。下面概述的校准程序取自校准文档,在登录 WipWare 网站下载部分的客户下载区域后,该文档可供光分析系统用户使用。

校准是系统安装的最后一步,只有在所有硬件和软件调整都已表征后才能进行。这些包括机械设置;光学调整;比例设置;触发设置;图像质量设置和边缘检测参数。如果这些变量中的任何一个发生变化,系统将需要重新校准。

第1步: 停止带(执行紧急停止)

一旦系统被表征并且过程正常运行,校准就可以开始。请注意,校准仅在材料不受与正常生产无关的外部变量(即,传送带速度较慢、部分流程关闭等)影响时才有效。

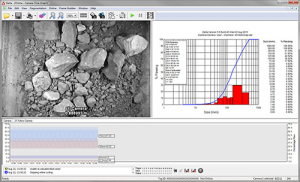

第2步: 图片素材

在 Delta 中,捕捉材料的图像。将图像另存为“校准 1.bmp”并关闭它。在可视区域的材料顶部放置一个比例参考(标尺、卡片、纸……已知尺寸)。在 Delta 中,捕捉另一张图像并将其保存为“Scale 1.bmp”,然后再关闭。

第 3 步: 取材过筛

在 Delta 中,打开实时图像视图。找到并标记皮带上可见材料的上限和下限。取出整个样品进行筛分。请勿使用圆锥、四等分或修整。整个样品必须过筛。

第四步: 重新启动皮带和筛子

所有信息都已收集完毕,您的流程可以重新启动。在进行下一步之前筛分材料。

第 5 步: 设置比例因子

在 Delta 中,打开“Scale 1.bmp”并使用已知长度的比例参考设置比例。由于图像是从文件打开的,因此请确保将“源”设置为“图像文件”。关闭“比例 1.bmp”。

第 6 步: 设置 EDP

打开“校准 1.bmp”。打开选项菜单以进入“边缘检测参数”选项卡,并记下为您正在校准的相机(即相机 1)选择了哪个 EDP 预设。将“源”更改为“图像文件”并选择与上一步相同的 EDP 预设。

第 7 步: 设置尺码等级

选择“输出”选项卡并记下为您正在校准的相机选择了哪个尺寸等级预设。将“源”更改为“图像文件”并选择与上一步相同的大小类预设。确保没有选择校准预设。点击应用和确定以保存您的更改。

第 8 步: 获取 Delta 值

点击“生成网络”按钮。点击“筛分”按钮。请注意以下值:n、Xc、b、Xmax、X50。将图表另存为“Delta 1.bmp”。

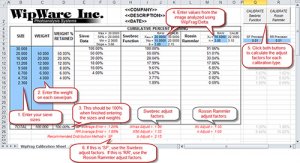

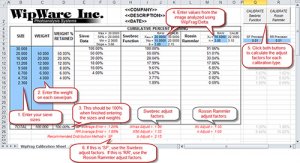

第 9 步: 将数据输入校准表(见右图)

只在蓝色方块中输入数据:

1. 在“尺寸”下,输入您的尺码等级(最大的在顶部)。

2. 在“重量”下,输入每个筛子/盘的重量。

3. 下一栏“保留的重量 %”将自动完成,如果正确完成,底部的总数应为 100%。

4. 将您之前从 Delta 记录的“Xmax”、“X50”、“b”、“n”和“Xc”值输入到相应的蓝色框中。

第 10 步: 计算调整因子(见右图)

启用宏后,点击“CALIBRATE Swebrec Function”和“CALIBRATE Rosin Rammler”按钮。 Swebrec 计算非常快。 Rosin Rammler 函数可能需要更长的时间。完成这两个功能后,请注意“推荐的分配方法”。如果显示为“SF”,请使用 Swebrec 调整系数。如果显示为“RR”,则使用 Rosin Rammler 调整因子。

第 11 步: 在 Delta 中输入调整因子

在 Delta 中,进入选项菜单并选择“输出”选项卡。在校准下拉菜单中选择“校准预设”。如果您愿意,您可以重命名此预设。根据校准表推荐的内容选择“R-R”或“Swebrec”。输入您从校准表中记录的调整因子。点击应用/确定并让系统重新联机。

系统现已校准!

所有步骤都已完成,校准后的相机现在将输出校准数据。

未分类

我应该使用什么作为适当的量表?

Kim Coyle •

作者:保罗·奇弗斯

问题: 我应该使用什么作为适当的比例?

回答: 必须在照片中包含某种类型的缩放设备以进行碎片分析。建议使用与材料形成对比色的任何固体缩放设备,该设备可以平放在有问题的材料上。白色通常是一个不错的选择。

测距杆、码/米尺和定制框架都可以使用。我们不鼓励使用球,因为它们会随着温度和高度的变化而膨胀和收缩。确保在图像中水平放置缩放设备。

当材料有明显的坡度时,您应该使用两个水平放置的缩放设备,一个在前景中,另一个在坡度上。 WipFrag 可以利用这两个比例来应用透视校正来补偿材料的斜率。

WipWare 还提供 WLS-30 Light Scale,它将一对绿色激光点以固定距离投射到材料上。这种缩放方法避免了需要爬过材料来定位和取回缩放设备。如果在使用 Light Scale 时需要进行倾斜校正,则应重新校准激光器以将其瞄准高视场,并结合放置在前景中的物理标尺。

参加者最近从四大洲的七个国家飞来,与加拿大参加者一起参加 WipWare 有史以来最成功的培训研讨会。

售罄的第 5 届年度 WipWare 培训研讨会在 加拿大生态中心 在 塞缪尔·德尚普兰省立公园于 9 月 16 日至 19 日在安大略省北湾附近举行,吸引了来自澳大利亚、南非、荷兰、英国、巴西、智利和美国的与会者的积极评价。

除了 WipWare 技术人员概述软件功能和自动化系统维护之外,今年的 Pit-to-Plant 主题的突出演讲者强调了破碎数据在爆破和操作结束时的重要性。演讲嘉宾涵盖了一系列主题,首先是由著名的精密爆破服务总裁兼爆破和爆破学院院长 Calvin J. Konya 博士深入研究各种爆破参数和 Kuz-Ram 模型的一些例外情况。炸药技术。

Adrian Dance 博士,首席冶金顾问 SRK 咨询(加拿大)公司 Mine-to-Mill 优化方面的领先权威概述了增加钻孔和爆破成本的理由,以实现更好的破碎,以节省铣削操作下游的成本。

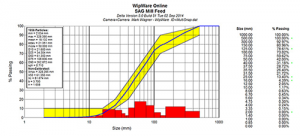

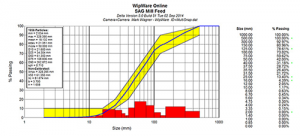

Agnico-Eagle 的冶金主管 Francois Robichaud 描述了他使用基于图像的散装物料粒度分析仪评估破碎机性能和监控半自磨机进料的经验,从而优化进入半自磨机的粒度,从而提高产量并降低能源成本。

研讨会参与者还接受了 WipWare 的 WipFrag 和 Delta 软件包的实践培训,以及公司 Momentum、Reflex 和 Solo 自动化系统的安装、使用和维护说明。

创建人:Mark Wagner

每个操作都有一个他们需要其材料尺寸符合的规范:无论是骨料操作的 ASTM 规范、破碎机和 SAG 的关键性能指标,还是炸药选择的爆炸指标,这些标准对于简化操作流程至关重要。

例如:在加拿大魁北克北部的一项操作(如果您正在查看魁北克地图,很可能您仍然没有向北看足够……继续……就这样)需要确保材料尺寸不超过 6 英寸从粗碎机中出来的原因有多种:

下游分解这些大颗粒所需的能量很大

这些超大颗粒造成的损坏方面的维护问题

让维护人员到现场处理上述问题的成本非常高

在 Xstrata Process Support (XPS) 和液压肘节供应商的帮助下,WipWare 不仅能够识别大于 6" 的物料,还能够通过 PLC 发送信号,该 PLC 会自动调整破碎机罩壳,以便将材料尺寸重新符合要求。仅通过减少维护停机时间手动调整破碎机设置,这项操作就能够在一年内收回系统成本。

即使您的操作选择使用 WipWare 的系统作为指导手动调整其流程,其好处也是广泛而显着的。我们已经看到衬管更换之间的时间线急剧延长,并且 SAG 馈送通过利用在线数据作为标准进行了即时优化。

……对于处理过铺路规范的人来说,只需要拉起半英里不合规格的人行道,就可以确定在球门柱之间保留材料的重要性。

更多地谈到光分析技术的底层,可以在 WipFrag 和 Delta 内部创建信封,因此操作员可以一目了然地识别不合规格的材料。也许是通知采矿人员,或者关闭皮带直到衬管维护完成;无论如何,拥有可显着帮助您遵守运营标准的工具意味着节省成本、减少停机时间以及采取更主动的采矿和铣削方法。

快乐粉碎!

创建人:Mark Wagner

WipWare 从事商业图像分析业务已有大约 20 年的历史,因此我们看到了范围广泛的采矿和聚合站点,所有这些站点都面临着独特的挑战。与每个操作保持一致的一件事是需要将颗粒尺寸减小到理想尺寸,以便提取矿物或用于更实际的用途(道路建设等)。

将材料爆破、粉碎和研磨到最佳尺寸是困难的,当您同时努力提高效率时,生产率很容易波动。很难追踪“破石”的进展情况。

排队筛选!

手动筛分已经存在了数千年。如今,这些筛分分析方法的准确性令人印象深刻:停止皮带,切割,将材料带到实验室,将其放入振动筛,瞧!几个小时后,您就会得到结果。什么可以更好?

好吧,让我们稍微备份一下并调查一下:手动筛样品对于样品本身来说非常准确;但是,如果您使用手动采样来跟踪相对变化,那么您就会非常相信代表数百/数千吨材料的皮带切割材料。

您可能会开始注意到为什么 WipWare 系统真正在采矿和骨料行业占据一席之地:没有人会争辩说,人工筛选的样本不准确;但这里有一个我想让你考虑的场景:

您每班取一个 1 米长的皮带切割样本进行分析。当破碎机供应商询问进入二级破碎机的物料粒度时,您将漂亮的分布曲线和 Excel 文件中的数据点交给他/她。根据数据,他/她决定“根据您的物料尺寸,您需要这种破碎机/衬板/产品”。

这些手动样品是否准确地代表了通过您的过程的数百或数千吨?如果您采集的样品碰巧比典型样品更细怎么办?正如 Eloranta & Associates 的粒度测量专家 Jack Eloranta 计算的那样,有可能出现虚假陈述。看一看:

认为:

400吨/小时

6米/秒

每班 1 米皮带样品

皮带在 0.17 秒内移动 1 米

0.17 秒 x 1 小时/3600 秒 x 400 吨/小时 = .019 吨

.019 吨/(8 x 400) 吨 = .0000059

确实,当您查看手动样品的代表性时,您会在此示例中查看传送带材料的 0.00059%。

有了这样的百分比,我将在任何一天进行连续、无中断的粒度测量。

到目前为止,让我们总结一下:手动筛分对于实际被筛分的材料是准确的,但可能无法充分代表连续不断地通过您的过程运行的内容。

WipWare 在这一切中扮演什么角色?嗯,这真的是一个互补的东西。 WipWare 是筛子的阳,阳光对筛子的雪儿……我现在就停下来。

WipWare 的系统提供对材料的连续监控。那就对了。 24/7/365 分析挖矿过程中最重要的部分;每年花费数十亿美元的全部原因;矿山和工厂员工爱恨交加的原因——材料的大小!手动筛分结果可以使用 Rosin-Rammler 或 Swebrec 函数绑定到 WipWare 数据中,涵盖准确分析所需的数据量和质量手动样本信息。

因此,下次当您从传送带上取下成桶的物料进行手动分析时,请考虑拥有一个连续的、无中断的系统的好处,它可以让您更好地捕捉通过您的操作的东西。