Par : Paul Chivers

La prédiction d'explosion est une affaire délicate. Les variables sont nombreuses et il y a toujours des inconnues. Atteindre une fragmentation idéale est essentiel pour contrôler les coûts de nombreuses opérations.

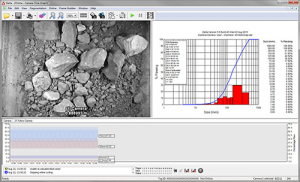

BlastCast, un module de prédiction de fragmentation par explosion récemment introduit en tant qu'amélioration gratuite du logiciel réputé WipFrag de WipWare, est un autre outil pour aider les clients à résoudre les problèmes de fragmentation. Blast Cast fonctionne en conjonction avec les données WipFrag pour vous aider à prévoir et à déplacer votre fragmentation dans la direction souhaitée.

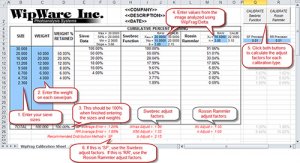

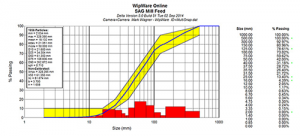

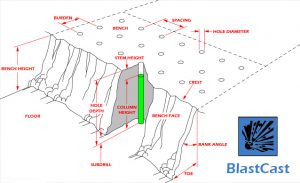

Vous commencez par entrer les paramètres d'une explosion particulière. BlastCast prédit la fragmentation résultante dans un graphique de distribution granulométrique. L'étape suivante consiste à mesurer la fragmentation résultante à l'aide du logiciel WipFrag pour déterminer la fragmentation réelle. Faites glisser les résultats dans la fenêtre BlastCast pour superposer la fragmentation réelle sur la fragmentation prévue. Vous pouvez maintenant ajuster le curseur Rock Factor pour déplacer la courbe de prédiction vers la courbe de fragmentation réelle.

Une fois que vous avez calibré le modèle, vous pouvez expérimenter avec d'autres curseurs de paramètres d'explosion pour voir comment la modification de l'espacement peut affecter la fragmentation ou d'autres scénarios. Plus vous utilisez BlastCast, plus il devient précis.

Voici une explication des différents curseurs du module BlastCast :

Par défaut, BlastCast accepte toutes les classes de taille définies dans les options de sortie WipFrag.

Boutons radio métriques/impériaux : Choisissez l'unité de mesure préférée.

Modèle KCO - Boutons radio du modèle Kuz-Ram : Choisissez entre le modèle KCO (Kuznetsov-Cunningham-Ouchterlony) contenant trois paramètres - xmax, x50 et xB - basé sur la fonction Swebrec, ou le modèle Kuz-Ram, (Kuznetsov-Ramler) contenant deux paramètres - xc et N - basé sur la fonction Rossin-Ramler.

Case à cocher des valeurs d'explosion : Laissez agir la plupart du temps. Verrouille la partie supérieure de l'interface. Lorsqu'elle n'est pas cochée, elle verrouille la section inférieure de l'interface.

Charge: Distance entre le forage et le front.

Espacement: Distance entre les rangées de trous de forage.

Diamètre: Diamètre du trou de forage.

Précision de forage : Souvent une fonction de l'équipement de forage ; tient compte des torsions, des virages et des déviations. Généralement un nombre relativement faible et généralement constant.

Hauteur du banc : Banc ou hauteur du visage.

Densité : Obtenir les spécifications (gm/cc) dans les tableaux/guides des fabricants d'explosifs.

Facteur de roche : facteur le plus difficile à déterminer ; comprend 6 ou 7 paramètres liés entre eux, y compris des modules d'élasticité et des plans de joint in situ.

Force pondérale relative : indique la puissance d'un explosif par rapport à l'ANFO standard, qui a une force pondérale relative de 1,00. Obtenir les spécifications du fabricant d'explosifs.