We’ve put together some photoanalysis systems FAQs based on questions from our customers.

WipWare Image Analysis Systems produce real-time 24/7 results that allow personnel to identify, evaluate, and optimize troublesome areas of their process while maintaining production.

Our systems are installed in many different applications around the world. These applications vary from analyzing wood chips to detecting oversize material or contamination in diamond mines. The applications are endless.

From Mine to Mill

The term Mine to Mill highlights the importance of fragmentation data on both the blasting and processing end of operations. This term applies well to WipWare line of products from the muckpile after a blast to analyzing material on the conveyor.

Mine-to-mill technology takes the entire system into account, from the blasting process to the comminution circuit. This optimization provides a complete fragmentation and size reduction solution to maximize benefit.

WipFrag Bildanalyse-Software

WipWare’s WipFrag 4 Image Analysis Software effectively analyzes data from a recent blast and produces results of the blast material on-site in minutes.

Reflex Fahrzeuganalysesystem

From there, as the trucks haul the material to the primary crusher, you can detect oversize material or contamination and divert the material accordingly.

Once at the primary crusher, our Reflex systems can detect oversize material, contamination or give full particle size distribution analysis as the material is dumped.

Solo-Förderer-Analysesystem

After the material has gone through this process our systems can continue to analyze the material on the conveyor belt.

At this stage, you can determine what is the most important information you want to retrieve: detect oversize, divert material, identify contaminated material or receive full Particle Size Distribution data 24/7 in real-time.

Now, here’s the cool part: our WipFrag software is also the HMI (Human to Machine Interface) for our systems. Not only can you use our software separately to analyze your blast material, but the same software is also used to analyze your material all along its journey from Mine to Mill.

Many potential customers ask this very question about the benefits of WipWare products. Well, here’s the answer.

WipWare offers industry-leading photoanalysis technology for accurate, real-time fragmentation assessment, optimizing blasting, crushing, and grinding operations. With features like deep learning, auto-scaling, GIS compatibility, and orthomosaic analysis, WipWare ensures precise measurement and continuous improvement. The software’s specification envelope, histogram reporting, and boulder counting enhance decision-making, reducing downtime and costs. Additionally, WipWare provides flexible pricing, cross-shipping warranties, and expert support, making it the top choice for efficient mining and aggregate operations.

Furthermore, our online Systems provide data to the customer 24/7 to identify troublesome areas of your process from Mine2mill.

In conclusion, our Solo Basic or Complete, Reflex Basic or Complete and WipFrag software can drastically lower energy, and maintenance costs, as-well as cut equipment downtime and aid in quality control.

WipWare verwendet präzise Laser zur Bandtiefenerkennung, um beides zu erkennen

A) Leere Riemen, wie bei früheren Solo-Modellen

B) Die Materialtiefe auf dem Förderband

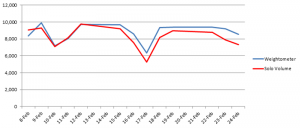

When you tie the material depth information with the conveyor belt speed and your belt weightometer reading, you are able to extract the specific gravity of the material passing. Having the specific gravity information will allow you to determine whether the material passing is waste or ore-bearing material.

In Vorversuchen bei einem Kalksteinbetrieb konnte WipWare eine 94%-Korrelation zwischen den volumetrischen Berechnungen und den Bandgewichtsmesswerten erreichen.

Ein Betrieb könnte diese Informationen verwenden, um Abfallmaterial vom Eintritt in den Zerkleinerungsprozess abzulenken, wodurch erhebliche Geld- und Energiekosten eingespart werden können.

Volumetrics users have the added benefit of receiving accurate particle sizing results as well as another new feature allowing you to detect contamination.

Da Daten zu Größe, Form, Volumen und Kontaminationserkennung nahtlos in Echtzeit gestreamt werden, liefern die automatisierten Technologien von WipWare dreimal so viele genaue Datenmetriken als die Konkurrenz.

Bei WipWare bezeichnen wir uns oft als Anbieter von Bergbau- und Aggregattechnologie, da diese beiden Branchen den größten Teil unseres Geschäfts ausmachen. Das Schöne an Photoanalysetechnologien ist, dass unsere Produkte mit einem geeigneten Bild alles von Mikrometermaterial bis hin zu Planeten analysieren können. Wir alle wissen, dass die automatische Partikelgrößenbestimmung ein entscheidender Bestandteil der Bergbau- und Zuschlagstoffindustrie ist, aber wie Sie sehen werden, ist die Materialgröße nicht nur für Gesteine wichtig. Hier sind einige der coolen Anwendungen, mit denen wir das Vergnügen hatten, zusammenzuarbeiten:

Mars Neugier Rover: There may not be any mining on Mars (that we know of), but the Curiosity rover is taking pictures that are being analyzed for oversized obstacle detection. What a great way to identify and steer clear of obstacles and keep Curiosity roaming.

Rührei. That’s right, I said scrambled eggs. A food supplier from the US contacted us looking to optimize the fluffiness and fragmentation of the scrambled eggs they use. I’ll never look at scrambled eggs the same way ever again.

Verarbeiteter Kimberlit: Getting out of our chef’s apron and putting our hard hats back on, we have been working very closely with multiple diamond companies around the world to accurately analyze the process kimberlite material on their conveyor belts. What’s so incredible about this application? Well, it’s pretty normal, except for the fact that the material ranges from as low as 1.2mm (0.0472440″ for our Imperial friends). Once again, if a suitable image can be captured, WipWare can analyze it.

…And of course, we work with hundreds of applications that deal with broken screen detections, contamination, quality control procedures, pre- and post- crusher optimization and SAG mill throughput applications.

Both Delta (Solo 6 and Reflex 6) and WipFrag produce a percentage passing curve visible after each virtual sieve analysis. It also saves the data to a CSV (comma-separated values) file. Each sieve analysis produces a new line in the CSV file that represents the results from the sieve.

Diese CSV-Datei enthält:

– Timestamp (Year/Month/Day/Hour/Minute/Second)

– D-values (XX% passed the specified size – Ex. 90% of the material passes 13.87 inches[352.30mm])

– User specified size classes (% passing or retained at the specified size)

– Block (amount of particle detected)

– Min, Max, Mean, St. Dev, Mode

– Sphericity (The shape of the material – 0=Linear Objects 1=Perfectly Round)

– Coverage (How much of the image is used)

– Calibration Values (b, Xmax, X50, Xc and n)

– EDP values (Edge Detection Values)

– Calibration factors

– System info (CPU temp, Board temp, Voltage checks)

– System uptime

– Camera setting at the time of the image.

– Modbus and OPC poll rate

– Vehicle Identification Information (Reflex Only)

Delta (Solo 6 and Reflex 6) can e-mail these CSV files automatically as well as an average of the entire day on one passing curve. It also has a trending graph in the lower section of the software interface which trends the data for the current day.

Darüber hinaus hat Delta die Möglichkeit, die Analyseinformationen über eine Modbus- oder OPC-Verbindung auszugeben, um Informationen an Ihren Historian, Ihre SPS oder Ihr HMI weiterzugeben.

Die einzige regelmäßige Wartung, die für unsere Systeme erforderlich ist, besteht darin, sicherzustellen, dass die Linse und die Leuchten sauber sind und so wenig Staub/Schmutz wie möglich aufweisen.

Die Häufigkeit, mit der das System gereinigt werden muss, hängt von der Umgebung ab, in der es betrieben wird:

UMWELT/ HÄUFIGKEIT

Sehr staubig 1-3 Wochen

Mäßiger Staub 2-6 Wochen

Wenig oder kein Staub 4-8 Wochen

Methode 1: Wasserschlauch

The first method is the most common. Using a water hose, simply spray down the system ensuring the lens is clean and free of any noticeable dust or dirt. If possible, use a squeegee to remove any droplets that may remain on the lens. Doing this helps prevent dust from collecting in the droplets that remain which could leave deposits on the lens that interfere with image capture. Since our systems are completely waterproof this method is usually the easiest and most effective way to clean the lens. It can also be done without having to shut down the conveyor belt.

Methode 2: Sauberes feuchtes Tuch/Papiertuch

Eine andere Möglichkeit besteht darin, ein sauberes feuchtes Tuch oder Papiertuch mit Wasser oder Windex zu verwenden. Ideal wäre die Verwendung eines sauberen Mikrofasertuchs, das jedoch an Minenstandorten möglicherweise schwer zu finden ist. Versuchen Sie beim Abwischen des Objektivs nicht zu stark zu drücken, da der angesammelte Staub bei zu starkem Druck Kratzer im Objektiv hinterlassen kann. Hinweis: Verwenden Sie bei Minusgraden kein Wasser oder Windex, da es an der Linse festfriert und eine unzureichende Bildqualität verursacht. Wir empfehlen die Verwendung einer Standard-Scheibenwaschanlage, die für die richtige Minustemperatur ausgelegt ist.

Methode 3: Druckluft

It’s also acceptable to use compressed air from a can or hose to dust off our systems. This method works well but will kick up a lot more dust than the liquid methods. We recommend using a dust mask when using compressed air to clean off out systems.

Einfache Antwort ist ja.

The computer can store up to 1000MB worth of images without any issues. Once beyond this point the hard drive could start having problems accessing the image folder causing the computer to run slower than normal, so the oldest images are overwritten automatically.

Hinweis: Alle Partikelgrößendaten werden in einer CSV-Datei gespeichert, die eine viel kleinere Größe hat und es Ihnen ermöglicht, Daten über einen längeren Zeitraum zu speichern.

Die meisten unserer Systeme verwenden eine 1,2-Megapixel-Kamera und die Bilder durchschnittlich jeweils 180 KB, so dass 1000 MB Speicher ungefähr 5600 Bilder aufnehmen können.

Running 24 hours per day the system can roughly save the following number of images:

Wenn Sie alle 20 Sekunden ein Bild aufnehmen, erhalten Sie 4.320 Bilder pro Tag. ~31,2 Stunden

Wenn Sie alle 20 Sekunden 2 Bilder aufnehmen, haben Sie 8.640 Bilder pro Tag. ~15,5 Stunden

Wenn Sie alle 20 Sekunden 3 Bilder aufnehmen, haben Sie 12.960 Bilder pro Tag. ~10,3 Stunden

To calibrate, or not to calibrate; that is the question. And it’s an important question to ask prior to installing your online bulk material analysis system, regardless of the industry you’re in. Let’s help you figure out why calibration may or may not be your best bet, and whether you will see value in calibrating your system.

Einer der Mängel bei der bildbasierten Gesteinsfragmentierungsanalysetechnologie ist die Unfähigkeit, das darunter liegende Material zu analysieren, das auf einem Förderband läuft. Unter normalen Umständen ist feines Material ohne Kalibrierung daher bei der Bildanalyse typischerweise unterrepräsentiert. Dasselbe gilt für die Analyse der Explosionsfragmentierung, aber ich werde etwas später in diesem Artikel darauf eingehen.

Wenn Fotoanalysetechnologien Material auf der obersten Schicht darstellen und das darunterliegende Material unterrepräsentieren, kann eine Operation diesen Mangel durch Kalibrierung ausgleichen. (Eine Anleitung zur Kalibrierung finden Sie unter diesem Link).

The way I see it, without sounding too much like a broken record, calibrated photo analysis technologies take the best of both worlds: Quantity and quality.

Take the following scenario as an example: Company ABC wants to adjust the SAG feed based on particle size analysis. By doing so, they need to know when to draw fine material from the stockpile and when to draw coarser material. Calibration allows for the proper “mix” of bulk material in order to optimize the process.

The Swebrec and Rosin-Rammler functions are great for adjusting the distribution curve to accurately compensate for fine material… But what if you are looking strictly at the coarse sizes, say, for oversize detection?

If this is the case, you may want to reconsider the calibration process.

Allow me to explain:

A calibrated system is making certain assumptions about material underneath the top layer and may even bias your coarse material fractions when trying to adjust the distribution curve. So, if you are planning on having a conveyor belt shut down if it detects material over x size, you may want to reconsider taking the chance of biasing your results. Instead, an uncalibrated system is going to get you very useful data that will allow you to stop/start/act on out-of-spec readings and optimize your process.

What are other reasons why clients don’t calibrate?

Wenn das Material zu groß ist, ist es viel schwieriger, Material manuell zu bemustern, und dies könnte zu teuer sein. Dieses Problem tritt am häufigsten am Strahlende der Anwendung auf, wo die Strahloptimierung stark auf der Erkennung relativer Änderungen der Materialgröße beruht.

Bei der Analyse nach dem Brecher erkennen einige Kunden den Verschleiß der Auskleidung durch relative Zunahmen der Materialgröße, wodurch eine Kalibrierung unnötig wird.

Zusammenfassend lässt sich sagen, dass die Kalibrierung sicherlich in der Bergbau- und Zuschlagstoffindustrie verwendet wird, und insbesondere dann, wenn feinere Materialgrößen ein notwendiger Teil des Dilemmas sind; Nicht kalibrierte Systeme sind jedoch immer noch sehr nützlich, um Ihren Prozess zu optimieren und relative Änderungen zu verfolgen.

WipWare Inc. provides a one-year limited warranty on all products, including components and software. To offer customers peace of mind, WipWare also offers an annual service contract, which includes exclusive technician service rates, monthly check-ins, extended system warranties, and more.

With the purchase of any WipWare photoanalysis product, the warranty covers cross-shipping for any defective product under the WipWare Limited Warranty, ensuring minimal downtime for customers.

Vollständige Details zur beschränkten WipWare-Garantie finden Sie unter Hier.

WipWare goes above and beyond to ensure that not only customers, but any individual or company who may show interest in a WipWare product has the utmost training and confidence when it comes to utilizing our extensive line of photoanalysis systems. WipWare offers free training to individuals, companies, colleges, and universities interested in learning about our products. We recently conducted on-campus workshops for mining students at Queen’s University (Kingston), Laurentian University (Sudbury), and ÉTS University (Montreal). In addition to in-person sessions, we provide virtual training and have a library of training videos available for easy access.

For more information about WipWare training please contact support@wipware.com

For more information about our systems, please visit our YouTube channel.