Von: Paul Chivers

Explosionsvorhersage ist eine heikle Angelegenheit. Die Variablen sind vielfältig und es gibt immer Unbekannte. Das Erreichen einer idealen Fragmentierung ist entscheidend für die Kostenkontrolle vieler Vorgänge.

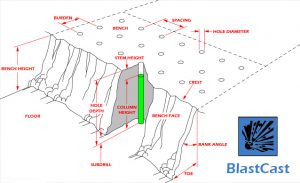

BlastCast, ein Modul zur Vorhersage von Explosionsfragmentierungen, das kürzlich als kostenlose Erweiterung der angesehenen WipFrag-Software von WipWare eingeführt wurde, ist ein weiteres Werkzeug, das Kunden bei der Lösung von Fragmentierungsproblemen unterstützt. Blast Cast arbeitet in Verbindung mit WipFrag-Daten, damit Sie Ihre Fragmentierung vorhersagen und in die gewünschte Richtung bewegen können.

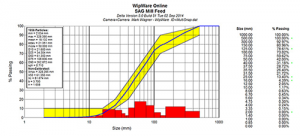

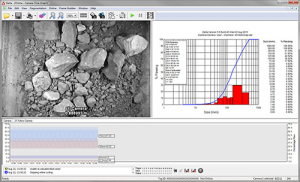

Sie beginnen mit der Eingabe der Parameter einer bestimmten Explosion. BlastCast sagt die resultierende Fragmentierung in einem Diagramm der Partikelgrößenverteilung vorher. Der nächste Schritt besteht darin, die resultierende Fragmentierung mit der WipFrag-Software zu messen, um die tatsächliche Fragmentierung zu bestimmen. Ziehen Sie die Ergebnisse in das BlastCast-Fenster, um die tatsächliche Fragmentierung der vorhergesagten Fragmentierung zu überlagern. Jetzt können Sie den Rock Factor-Schieberegler anpassen, um die Vorhersagekurve in Richtung der tatsächlichen Fragmentierungskurve zu verschieben.

Nachdem Sie das Modell kalibriert haben, können Sie mit anderen Sprengparameter-Schiebereglern experimentieren, um zu sehen, wie sich eine Änderung des Abstands auf die Fragmentierung oder andere Szenarien auswirken kann. Je öfter Sie BlastCast verwenden, desto genauer wird es.

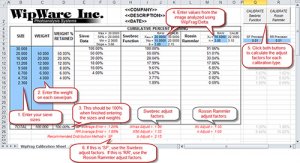

Eine Erklärung der verschiedenen Schieberegler im BlastCast-Modul folgt:

Standardmäßig akzeptiert BlastCast alle Größenklassen, die in den WipFrag-Ausgabeoptionen festgelegt sind.

Metrische/Imperiale Optionsfelder: Wählen Sie die bevorzugte Maßeinheit.

KCO-Modell – Kuz-Ram-Modell Optionsfelder: Wählen Sie zwischen dem KCO-Modell (Kuznetsov-Cunningham-Ouchterlony) mit drei Parametern – xmax, x50 und xB – basierend auf der Swebrec-Funktion oder dem Kuz-Ram-Modell (Kuznetsov-Ramler) mit zwei Parametern – xc und N – basierend zur Rossin-Ramler-Funktion.

Kontrollkästchen Explosionswerte: Die meiste Zeit anlassen. Sperrt den oberen Abschnitt der Benutzeroberfläche. Wenn nicht markiert, wird der untere Abschnitt der Benutzeroberfläche gesperrt.

Belastung: Abstand zwischen Bohrloch und Ortsbrust.

Abstand: Abstand zwischen den Bohrlochreihen.

Durchmesser: Durchmesser des Bohrlochs.

Bohrgenauigkeit: Oft eine Funktion der Bohrausrüstung; berücksichtigt Verdrehungen, Wendungen und Ablenkungen. Normalerweise eine relativ niedrige Zahl und normalerweise konstant.

Bankhöhe: Bank- oder Gesichtshöhe.

Dichte: Angaben (g/cm³) aus den Blastertabellen/-anleitungen des Sprengstoffherstellers entnehmen.

Rock Factor: Am schwierigsten zu bestimmender Faktor; umfasst 6 oder 7 miteinander verbundene Parameter, einschließlich Elastizitätsmodulen und in-situ-Verbindungsebenen.

Relative Gewichtsstärke: Gibt an, wie stark ein Sprengstoff im Verhältnis zum Standard-ANFO steht, das eine relative Gewichtsstärke von 1,00 hat. Spezifikation vom Sprengstoffhersteller einholen.